Use Case Witzenmann – Schlanker Prozess dank verbindlicher Regeln

In diesem Use Case erfahren Sie, wie Witzenmann mit einer CPQ-Lösung seine Prozessschritte automatisiert und die Durchlaufzeit von der Angebotserstellung bis zur Bearbeitung des Auftrags erheblich verkürzt.

Use Case als PDF herunterladen

(PDF 510 KB)

Projektziele

Witzenmann verfügte über einen eigenentwickelten Konfigurator. Dieser genügte den gestiegenen Anforderungen (u.a. internationale Nutzung) nicht mehr und passte auch nicht mehr zum Wachstum des Unternehmens. Daher sollte eine zukunftsfähige Software eingeführt werden, die die hohe Variantenvielfalt sicher managt und effiziente durchgängige Prozesse ermöglicht.

Ergebnisse

Heute werden alle Daten automatisch von Prozessschritt zu Prozessschritt übergeben. Dadurch hat sich die Durchlaufzeit von der Aufnahme der Anforderungen eines Kunden über die Angebotserstellung bis zur Bearbeitung des Auftrags in der Fertigung erheblich verkürzt. Dank verbindlicher Regeln können die vielen Varianten verlässlich und korrekt konfiguriert und gefertigt werden.

Über Witzenmann

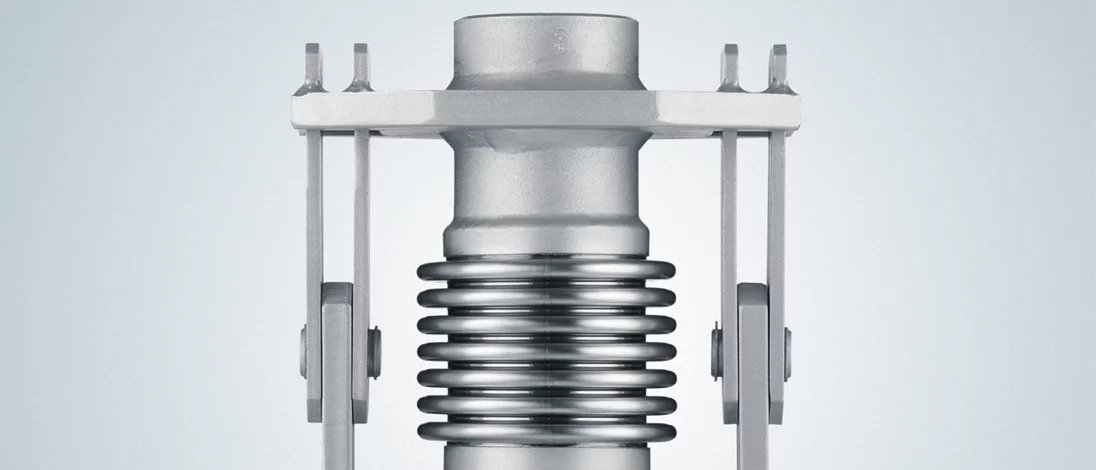

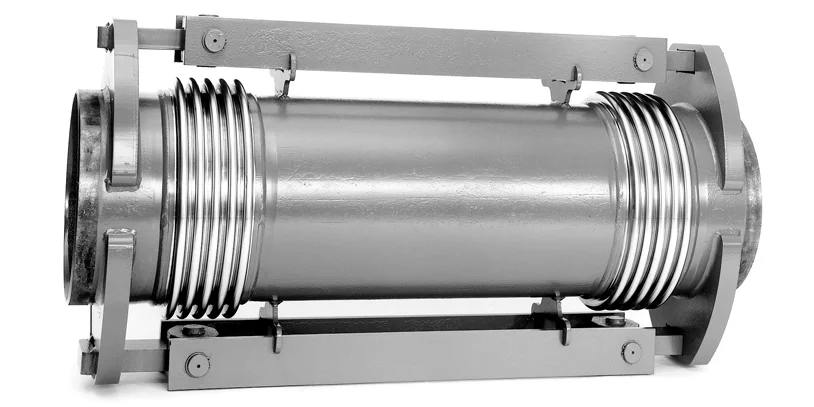

Witzenmann schreibt eine dieser Erfolgsgeschichten, die typisch sind für den deutschen Mittelstand: 1885 erfand der Pforzheimer Schmuckwarenfabrikant Heinrich Witzenmann gemeinsam mit Eugène Levavasseur den Metallschlauch, vier Jahre später starteten sie mit der industriellen Fertigung. Seitdem ist das Unternehmen stetig gewachsen: 2014 erwirtschaftete die Gruppe mit ihren weltweit 24 Tochtergesellschaften und den über 3.700 Mitarbeitern einen Umsatz von rund 520 Millionen Euro. Auch das Angebot wurde seit der Gründung kontinuierlich ausgebaut. Heute finden sich Witzenmann-Produkte – von Schläuchen über Bälge bis zu Kompensatoren – in den unterschiedlichsten Bereichen: Sie dienen im Haushalt zum Anschluss von Gasherden oder Armaturen, sie leiten im Fahrzeug Öl, Kraftstoffe oder Kühlflüssigkeiten sicher an die richtigen Orte, sie werden wegen ihrer Robustheit in Flugzeugen und Raumfahrzeugen verbaut und sie kommen in sehr verschiedenen industriellen Anlagen der Petrochemie zum Einsatz.

„Bei Industrieanlagen sind die Anforderungen äußerst individuell – vor allem bei den Kompensatoren“, sagt Joachim Fleig, der die Abteilung Engineering Applications in der IT von Witzenmann leitet. Kompensatoren – das sind flexible Metallelemente, die Bewegungen in Leitungs- und Rohrsystemen ausgleichen. Beispielsweise bei einer Pipeline in Sibirien. Durch die extremen Temperaturunterschiede dehnen sich die Rohre stark aus oder ziehen sich zusammen. Ohne elastische Kompensatoren zwischen den starren Stücken würde das schnell zu Rissen und Lecks führen. Und weil diese Kompensatoren für die unterschiedlichen Anwendungen jeweils spezifisch ausgelegt sein müssen, stellt Witzenmann seine Produkte im Geschäftsbereich Industrie nicht in Großserien her, sondern fertigt einzeln oder maximal in Kleinserien. Um das zu wettbewerbsfähigen Preisen und Lieferzeiten zu leisten, setzt das Unternehmen seit Jahren darauf, über die Modularisierung der Produkte eine hohe Variantenvielfalt zu erreichen.

Die Anforderungen

Die Vielfalt hat Witzenmann lange Zeit ausschließlich mit einem Handbuch organisiert, in dem 3.500 Kompensatoren in verschiedenen Ausführungen nach Nennweite und Druckstufe sortiert aufgeführt waren. Ende der 1990er Jahre entstand auf Basis von Excel ein erster Baukasten. Dieser enthielt standardisierte Einzelteile, die zu individuellen Kompensatoren kombiniert werden konnten. So gelang es, die Anzahl an unterschiedlichen Komponenten um 80 Prozent zu reduzieren und in der Fertigung wesentlich effizienter zu arbeiten. Allerdings wurden viele Produktvarianten angefragt, die nicht vom eingeschränkten Baukasten abgedeckt waren. Also musste ein Weg gefunden werden, mit einer möglichst umfassenden Standardisierung eine hohe Vielfalt zu erreichen. Der Ansatz des Unternehmens: Initial festgelegte Maße für Einzelteile können in bestimmten Parametern stufenlos variiert werden. Durch den auf diese Weise erweiterten Lösungsraum wurde es möglich, Millionen von Varianten anzubieten.

Um das technisch abzubilden, entwickelte der Fachbereich Industrie ab 2003 einen eigenen Konfigurator, der in den folgenden Jahren mit viel Engagement aller Beteiligten stetig erweitert wurde. „Dabei wurde intern sehr viel Know-how aufgebaut, das die Basis für alle weiteren Schritte bildete“, sagt Hans Bimmüller, der von Anfang an das Projekt begleitete. Im Zuge der internationalen Expansion von Witzenmann stellte sich allerdings mehr und mehr heraus, dass sich der Konfigurator nur schwer bei den global verteilten Tochtergesellschaften einführen ließ.

Auswahl der Lösung

Joachim Fleig: „Aus diesem Grund wollten wir unseren eigenentwickelten Konfigurator durch eine zukunftsfähige Lösung eines etablierten Anbieters ersetzen. Dass diese enorm viel leisten muss, war uns von Beginn an klar, da eine Kombination von Produkt- und Fertigungsabläufen abgebildet werden sollte.“ Zentral waren zwei Aspekte: Erstens sollte die gesamte Prozesskette – vom ersten Kontakt des Vertriebs mit einem Kunden bis zur Fertigung der beauftragten Kompensatoren – durchgängig abgebildet werden, sodass manuelle Eingriffe nicht mehr erforderlich sind. Der Konfigurator muss also sämtliche Daten so an SAP übergeben, dass sie für die Auftragsbearbeitung genutzt werden können. Zweitens sollte die Lösung leicht und schnell ausgerollt werden können. Bei der Auswahl einer Software, die alles abdeckt, konzentrierten sich die Verantwortlichen bei Witzenmann schon früh auf camos. Das hatte sich ergeben, weil einer der eigenen Kunden über die guten Erfahrungen mit dem Stuttgarter Software- und Beratungsunternehmen berichtete. „Wir haben uns die Lösung in der Praxis angeschaut und waren von dieser Referenz schon ziemlich überzeugt. Am Ende der Gespräche zwischen camos und uns stand fest: Es wird ein anspruchsvolles Projekt, das mit camos Develop erfolgreich realisiert werden kann“, so Joachim Fleig.

Im Projekt mit camos

Vorgesehen war, den neuen Konfigurator nach zweieinhalb Jahren am Hauptsitz und an den ersten Niederlassungen live zu schalten. Während der ersten Projektphase stellte sich allerdings heraus, dass für eine durchgängige, schlanke Prozesskette zunächst einzelne Abläufe im Unternehmen angepasst werden mussten. Das zog Korrekturen an den jeweiligen IT-Systemen nach sich, die vor dem Start nicht berücksichtigt worden waren. Eine Herausforderung war auch, die unterschiedlichen Interessen der beteiligten Fachbereiche – Vertrieb, Technik, Auftragsvorbereitung, Schweißtechnik, Fertigung, die Zentralabteilungen, Berechnungen, Werkstofftechnik und IT – in Einklang zu bringen. „Aus technischer Sicht war es besonders anspruchsvoll, die vielen Schnittstellen innerhalb des Konfigurators und zu externen Lösungen sauber umzusetzen. Beispielsweise müssen über 70 Merkmale eines Balges absolut verlässlich an SAP übergeben werden, damit die Auftragsbearbeitung samt Arbeitsplan, Stücklisten und Zeichnungen automatisiert ablaufen kann“, sagt Hans Bimmüller. Nicole Geiger, bei Witzenmann zuständig für den Angebotsprozess, ergänzt: „Der Neuaufbau der Schnittstellen von der camos-Software zu SAP ERP bot uns die einmalige Gelegenheit, von kundenindividuellen Abläufen auf SAP-Standards umzustellen. Die jahrelang gemachten Erfahrungen mit unserem alten Konfigurator konnten wir nun direkt einfließen lassen.“

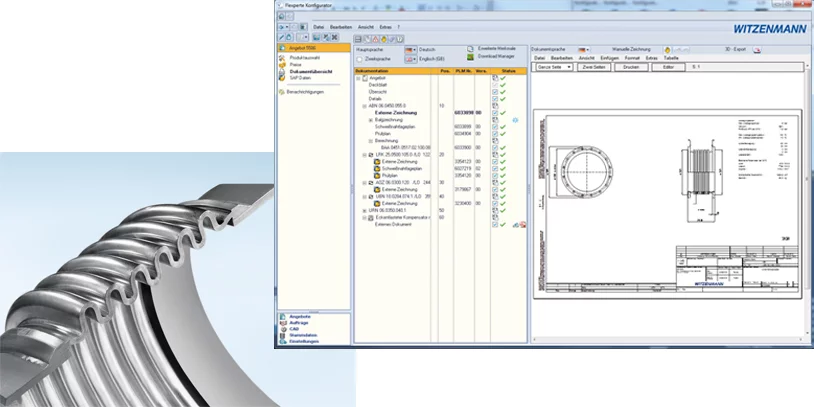

CPQ-Lösung im Einsatz

Schließlich ging der Konfigurator – der bei Witzenmann „FlexKo“ heißt – am 1. Juni 2014 am Pforzheimer Hauptsitz und bei 14 Tochtergesellschaften an den Start. „Unsere interdisziplinär zusammengesetzte Projektgruppe hat gemeinsam mit camos und einigen Freelancern erreicht, dass die Lösung von den beteiligten Geschäftsbereichen sehr positiv aufgenommen wird und die Erwartungen voll erfüllt werden“, sagt Joachim Fleig. Zum Beispiel für die durchgängige Prozesskette Konfigurator – SAP – PLM – CAD. Sämtliche Daten werden automatisch von einem Schritt an den nächsten übergeben – also von der Aufnahme der Anforderungen durch den Vertrieb über die Angebotserstellung samt Generierung von 3D-Modellen und 2D-Zeichnungen bis zur Bearbeitung des Auftrags in der Fertigung. Falls spezielle Spezifikationen der Kunden vorliegen, die über den definierten Lösungsraum hinausgehen, muss das Projekt nach wie vor als Sonderkonstruktion in einer separaten Prozessschiene behandelt werden. Bei Witzenmann hat dieses neue Vorgehen schnell Wirkung gezeigt. Die Durchlaufzeiten sind spürbar gesunken, eine zusätzliche Prüfung der Angebote durch die Technikabteilung entfällt. Dadurch lässt sich nicht nur effizienter fertigen. Auch die Lieferzeiten fallen kürzer aus.

Joachim Fleig: „Mit der neuen Lösung ist es zudem sehr einfach, korrekte Varianten zu konfigurieren. Das ist vor allem mit Blick auf unser internationales Wachstum ein Riesenvorteil. Denn so können wir auch neue Mitarbeiter ohne umfassende technische Kenntnisse schnell einbinden.“ Seit dem ersten Go Live ist der Konfigurator bereits bei vier weiteren Tochtergesellschaften eingeführt worden. Außerdem sind für die nächsten Jahre funktionale Erweiterungen geplant. Dabei geht es zum Beispiel um eine Online-Version für die Kunden. Geplant ist auch, künftig weitere Engineering-Aufgaben in den Konfigurator zu integrieren. Schließlich möchte Witzenmann den Lösungsraum sukzessive ausweiten, um noch mehr Varianten anbieten zu können und damit die Anzahl an Sonderkonstruktionen zu senken. Eine Erfolgsgeschichte im deutschen Mittelstand geht also weiter.