Use Case EIRICH – Verfahrenstechnische Konfiguration deluxe

In diesem Use Case erfahren Sie, wie die Maschinenfabrik Gustav Eirich seine komplexe Angebotsprozesse mit CPQ vereinfacht hat und somit wesentlich effizienter Angebote generieren kann.

Use Case als PDF herunterladen

(PDF 718 KB)

Projektziele

Um Aufbereitungsanlagen für die Kunden zu konfigurieren, nutzten die Vertriebsmitarbeiter von EIRICH neben Excel-Listen und einer Historiendatenbank vor allem ihr Know-how. Dieses Wissen wollte das Unternehmen für alle verfügbar machen. Dafür sollte eine Software eingeführt werden, die alle verfahrenstechnischen Größen abbildet und in Beziehung setzt: Stoffe, Verfahrensschritte, Anlagenkomponenten.

Ergebnisse

Mit der CPQ-Lösung (Configure Price Quote) von camos konfigurieren die Vertriebsmitarbeiter der Maschinenfabrik Gustav Eirich Aufbereitungsanlagen aus den hinterlegten verfahrenstechnischen Größen. Angebote generieren sie auf dieser Basis schnell, absolut korrekt und in einem professionellen Layout. Ein zusätzliches Plus: Die Profitabilität eines Projekts ist jederzeit erkennbar.

Über EIRICH

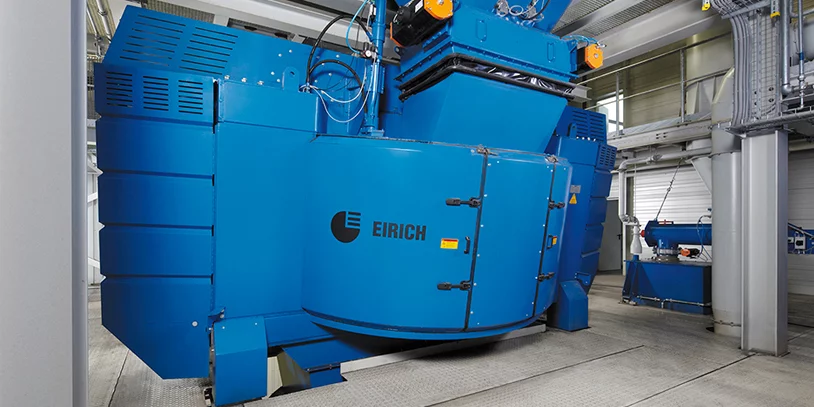

Mit den physikalischen und chemischen Besonderheiten beim Mischen von Stoffen kennt sich die Maschinenfabrik Gustav Eirich hervorragend aus. 1863 gegründet, plant, baut, vertreibt und montiert das Familienunternehmen seit den 1920er-Jahren Maschinen und Anlagen für die industrielle Mischtechnik. In den letzten Jahrzehnten kamen Verfahren für die Granulier-, Trocknungs- und Feinmahltechnik hinzu. Zu den Kunden zählen Unternehmen aus verschiedensten Branchen: So kommen die Maschinen und Anlagen von EIRICH beispielsweise bei der Herstellung von Beton, Trockenmörtel und Kalksandstein, Keramik, Glas, Gießereiformsand, Batterien, Düngemitteln und feuerfesten Materialien oder in der Metallurgie zum Einsatz. „Unsere Kunden wollen mit unseren Aufbereitungsanlagen in der Regel Produkte mit sehr speziellen, hochwertigen Eigenschaften fertigen“, sagt Marten Lucas, Teamleiter Vertragsgestaltung und Projektleiter Angebotskonfigurator bei EIRICH. Dabei kann es sich beispielsweise um die oberste, dünne Schicht eines Pflastersteins – Vorsatzbeton genannt – handeln, die extrem robust und wetterbeständig sein muss. Um dieses hohe Qualitätsniveau kontinuierlich sicherzustellen, müssen sämtliche Verfahrensschritte präzise ausgeführt werden – die richtigen Mengen müssen bei exakter Dauer, Temperatur und Intensität auf die korrekte Weise zusammengebracht werden. Marten Lucas: „Und dafür braucht es Anlagen, deren einzelne Komponenten perfekt zur Aufgabe passen und verlässlich arbeiten. Das beginnt mit dem Wiegen und endet mit dem Verpacken.“

Die Anforderungen

Um die optimal auf die Anforderungen zugeschnittenen Anlagen zu konfigurieren, arbeiten die Vertriebsmitarbeiter der Maschinenfabrik Gustav Eirich eng mit den Verfahrenstechnikern und Ingenieuren beim Kunden zusammen. Von ihnen erfahren sie, welche Stoffe kombiniert werden sollen und wie das Endprodukt beschaffen sein soll. Auf Basis dieser Angaben entwickeln sie gemeinsam mit den Kunden das geeignete Verfahren und schließlich die dafür erforderlichen Komponenten. In besonders komplexen Fällen oder wenn innovative Materialien aufbereitet werden sollen, wird ein Verfahren zunächst bei EIRICH getestet. In jedem Fall setzt die intensive Beratung voraus, dass die Vertriebsmitarbeiter über umfassendes Wissen zur Verfahrenstechnik und genaue Kenntnisse der angebotenen Komponenten verfügen.

Unterstützt wurden sie bei dieser anspruchsvollen Aufgabe lange Zeit von einer Historiendatenbank. Diese wies die in der Vergangenheit zusammengestellten Anlagen aus, die – aufgrund bestimmter Ähnlichkeiten – als Ausgangspunkt für neue Konfigurationen dienen konnten. „Im Unternehmen setzte sich mehr und mehr die Einschätzung durch, dass wir mit dieser IT-Unterstützung allein nicht optimal für die Zukunft aufgestellt sind“, sagt Marten Lucas. „Angebote zu erstellen, hat einige Zeit in Anspruch genommen. Hinzu kam, dass das erforderliche Wissen vor allem auf der individuellen Erfahrung unserer Mitarbeiter beruhte, nicht dokumentiert und damit nicht beliebig verfügbar war.“

Daher entschieden sich die Verantwortlichen der Maschinenfabrik Gustav Eirich im Jahr 2009, eine CPQ-Lösung (Configure Price Quote) einzuführen. Diese sollte das umfangreiche verfahrenstechnische Know-how sowie sämtliche Komponenten mit allen Spezifikationen und den aktuellen Preisen abbilden – aus dem Kopfwissen sollte Systemwissen werden. Marten Lucas: „Von diesem fundamentalen Wandel haben wir uns zwei Dinge versprochen: Erstens wollen wir auch Mitarbeiter mit weniger Erfahrung in die Lage versetzen, unsere Kunden perfekt zu beraten. Das ist gerade mit Blick auf das internationale Wachstum wichtig. Zweitens sollen alle Mitarbeiter mithilfe der Software absolut korrekte Angebote erstellen, die auch formal und optisch unsere Professionalität unterstreichen. Und das in kürzerer Zeit als bislang.“

Auswahl der Lösung

Bei der Auswahl einer passenden CPQ-Lösung ging das Unternehmen wissenschaftlich vor. Denn damals entschied sich Marten Lucas, die Einführung der Software zum Thema seiner Bachelorarbeit zu machen.

Also begann er damit, sich den internen Ablauf genau anzusehen und systematisch sämtliche Anforderungen aufzunehmen. Dabei stellte sich heraus, dass es im gesamten Prozess von der ersten Anfrage eines potenziellen Kunden bis zur Übergabe an die Auftragsbearbeitung spürbaren Optimierungsbedarf gab. Das hatte zum einen zur Folge, dass die internen Prozesse zum Teil neu gestaltet werden mussten. Zum anderen musste die einzuführende Software mehr leisten, als zunächst angenommen wurde. „In meiner Bachelorarbeit habe ich die Lösungen unterschiedlicher Anbieter daraufhin untersucht, ob sie unseren sehr anspruchsvollen Anforderungen entsprechen“, so Marten Lucas.

Darunter war auch die CPQ-Lösung des Software- und Beratungsunternehmens camos, für die sich die Verantwortlichen schließlich entschieden. „camos hat uns aus mehreren Gründen überzeugt: Das Unternehmen ist seit Jahren eine stabile Größe am Markt und kennt den Maschinen- und Anlagenbau hervorragend. Die Software ist leistungsfähig, wird kontinuierlich weiterentwickelt und lässt sich umfassend an unsere spezifischen Anforderungen anpassen. Und schließlich sind die Berater nicht nur kompetent, sondern haben sich von Anfang an in unsere spezielle Situation hineingedacht – zum Beispiel im Rahmen eines Prototypenworkshops.“

Einen weiteren gewichtigen Vorteil erkannte die Maschinenfabrik Gustav Eirich darin, dass sich mithilfe der Entwicklungsumgebung camos Develop mit geringem Aufwand ein absolut individuelles Regelsystem aufbauen lässt. Und davon machen die Mitarbeiter von EIRICH seit der Implementierung im Jahr 2012 intensiv Gebrauch. So ist in den letzten Jahren eine Logik entstanden, die die verfahrenstechnischen Größen – Stoffe, Verfahrensschritte und Anlagenkomponenten – im Detail erfasst und miteinander in Beziehung setzt. Wenn also ein Kunde mitteilt, welche Materialien zu welchem Endprodukt verarbeitet werden sollen, muss der Vertriebsmitarbeiter diese Angaben nur in die CPQ-Lösung eingeben und erhält dann Vorschläge für die passenden Verfahrensschritte und die geeigneten Komponenten. Was also früher allein mit dem individuellen Wissen der Mitarbeiter möglich war, wird nun durch die Unterstützung der Software erleichtert. Hilfreich ist dabei auch, dass das jeweilige Verfahren optisch dargestellt wird. So lassen sich nicht nur einzelne Elemente mühelos anpassen, es ist auch direkt zu sehen, wie sich eine solche Modifikation auswirkt.

Direkt verknüpft mit der technischen Konfiguration sind verschiedene kaufmännische Dimensionen. So wird selbstverständlich immer mit den aktuellen Preisen kalkuliert und auch spezielle Zahlungsbedingungen einzelner Kunden werden berücksichtigt. Da die Software gleichzeitig auch die Kosten ausweist, ist jederzeit die Profitabilität eines Projektes transparent. Integriert ist zudem ein Freigabe-Workflow, der abhängig von den Parametern automatisch angestoßen wird. Geben die Verantwortlichen ein Angebot frei, werden ihre Unterschriften als Grafik direkt in das Dokument eingefügt. Auch alle anderen Angebotsbestandteile wie Beschreibungstexte, Abbildungen, Preise und Konditionen werden automatisch erstellt. Ein weiteres Highlight: Mit der CPQ-Lösung lässt sich die Methode Critical-Chain-Projektmanagement (CCPM) realisieren. Termine können damit wesentlich genauer geplant werden als mit üblichen Methoden. Das führt dazu, dass EIRICH seine Produktion deutlich besser planen und integrieren kann. Damit lassen sich Lieferzeiten verkürzen und schon sehr früh exakte Liefertermine an die Kunden mitteilen.

Im Projekt mit camos

„Die Berater von camos waren für uns seit Projektstart die perfekten Coaches. Sie haben uns in die Lage versetzt, eigenständig das enorme Potenzial der Software zu nutzen und diese auf unseren Bedarf anzupassen“, so Marten Lucas. Er und sein Team haben in den letzten Jahren immense Arbeit geleistet, Qualität ging ihnen dabei stets vor Geschwindigkeit.

CPQ-Lösung im Einsatz

Nun steht der Go Live der CPQ-Lösung kurz bevor. Und schon jetzt stehen einige Pläne für die Zukunft fest. So sollen zum Beispiel Verfahrensfließbilder – die grafische Darstellung des Aufbaus einer Anlage – Bestandteil der Angebote werden. Lucas Marten: „Damit werden wir uns noch stärker auch mit unseren Angeboten von den Mitbewerbern abheben und unseren Kunden zusätzliche Transparenz bieten.“